现代工厂高效运营的全流程管理体系构建指南

在现代制造业竞争中,工厂管理的高效与精细程度直接决定了企业的生产效益、产品质量与市场竞争力。一套全面、系统、可落地的工厂管理流程体系,是企业实现标准化运营、持续改进和卓越绩效的基石。本文将从顶层设计到执行细节,系统阐述构建工厂管理全套流程的核心模块与实施要点。

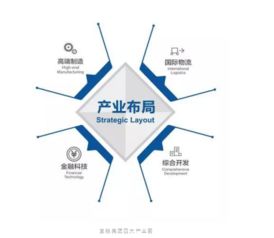

一、顶层设计与战略规划流程

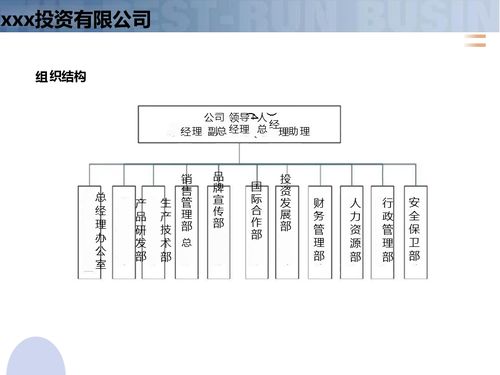

高效的管理始于清晰的战略。工厂管理层需首先确立与公司整体战略相匹配的运营战略,包括产能规划、技术路线选择、市场定位响应机制等。通过年度经营计划(AOP)的制定与分解流程,将战略目标转化为可衡量的生产、质量、成本、交付(QCD)目标,并层层分解至各部门、车间乃至班组。

二、集成化生产运营核心流程

这是工厂管理的“中枢神经系统”,涵盖从订单到交付的全价值链。

- 订单评审与主生产计划(MPS)流程:建立跨部门订单评审机制,评估产能、物料、技术可行性。基于评审结果和销售预测,制定滚动的MPS。

- 物料需求计划(MRP)与采购流程:依据MPS和产品BOM(物料清单),通过MRP系统运算出精确的物料需求,驱动采购部门执行规范的供应商选择、定价、订购、跟催和入库流程。

- 车间作业排程与控制流程:将生产计划细化为车间每日/每班的作业指令。推行精益工具,如价值流图(VSM)、标准作业(SOP),并通过生产看板、MES(制造执行系统)实现实时进度监控与异常响应。

- 质量管理全流程:贯穿来料检验(IQC)、过程检验(IPQC)、成品检验(FQC)直至出货检验(OQC)。建立基于ISO9001等标准的质量管理体系,配套控制计划、统计过程控制(SPC)、不合格品控制及持续改进(如8D报告)流程。

- 设备管理与维护(TPM)流程:实施全面生产维护,建立设备档案、制定点检、保养、维修计划,追求设备综合效率(OEE)最大化,减少非计划停机。

- 仓储与物流管理流程:设计高效的原材料、半成品、成品仓库管理流程,包括入库、存储、拣选、配送(线边仓)及发货。应用先进先出(FIFO)、库存盘点与ABC分类法等工具优化库存水平。

三、支持与保障流程体系

为核心运营提供稳定支撑。

- 人力资源管理流程:涵盖定岗定编、招聘、培训(尤其是一线操作与安全培训)、绩效考评、薪酬激励及员工发展,确保“人”这一核心要素的效能。

- 安全生产与环保(EHS)管理流程:建立严格的危险源辨识、风险评估、安全操作规程、应急预案、环保合规处理及职业健康监护体系,筑牢安全防线。

- 成本控制与财务管理流程:细化标准成本核算,监控直接材料、人工、制造费用的实际消耗,通过成本分析流程驱动降本增效。

- 持续改进与创新流程:构建鼓励全员参与改善的文化与机制,如提案改善制度、QC小组活动、六西格玛项目流程,将改善活动制度化、常态化。

四、管理流程落地的关键成功要素

- 流程文件化与标准化:将上述流程形成书面化的程序文件、作业指导书和表单记录,确保执行一致。

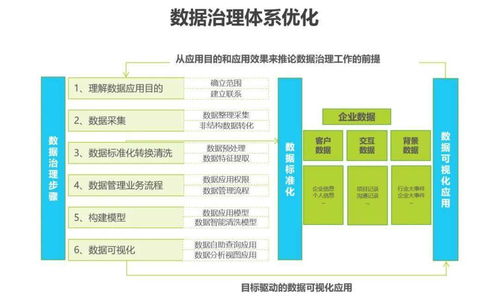

- 信息化平台支撑:积极引入ERP、MES、WMS、QMS等信息系统,实现流程的数据化、可视化与自动化,打破信息孤岛。

- 绩效测量与评审:为关键流程设定KPI(如OEE、直通率、订单准时交付率、库存周转率),通过定期的管理评审会议,分析偏差,驱动流程优化。

- 文化与培训:管理层需率先垂范,通过持续培训让每一位员工理解流程、认同流程、执行流程,培养严谨的流程意识。

###

一套“全面”的工厂管理流程,其价值不在于文件的厚薄,而在于其与业务实际的契合度、执行的刚性以及自我完善的活力。它并非一成不变的教条,而应是一个动态的、以数据和事实为驱动、以创造价值为导向的有机系统。企业管理者应以此为蓝图,结合自身行业特点与规模,进行适配与精进,方能锻造出支撑企业基业长青的卓越运营能力。

如若转载,请注明出处:http://www.seralore.com/product/58.html

更新时间:2026-02-25 01:35:09